三.创新点

1.将完整的VR智能制造工厂应用于机械类大学生工训教学

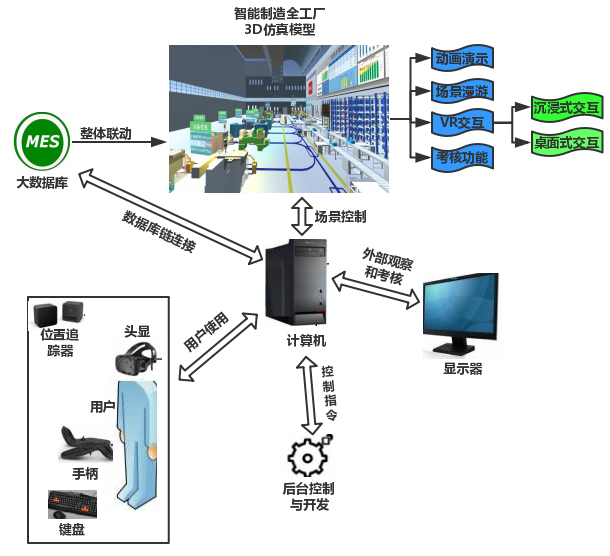

本系统搭建了一个以机械类大学生工程实训为中心,集智能制造、设备运行、功能查询、装配训练、远程培训、动作示范等功能于一体的智能制造虚拟仿真工厂。本系统通过视觉、听觉和触觉让学生身临其境地体验现代化的智能制造工厂,使学生在学校就能够熟悉智能制造的生产加工、装配运输等各流程环节,为学生更好地找准学习方向和毕业后能够无缝对接岗位打下良好的基础。

基于虚拟现实技术,配合系统集成技术,将VR与智能工厂整合,创建智能工厂知识资源子系统、智能工厂数字模型资源子系统以及智能工厂虚拟装配子系统等,开发了可用于工程实训的智能制造虚拟仿真工厂。学生可以通过智能制造虚拟装配子系统,在网页端或者执行程序端进行装备的虚拟拆卸与组装,不用通过实际的装配过程以及实际参与智能加工工作过程就能了解各部分的结构与运行状态,提高工程实训教学的安全性和高效性。

同时为了达到场景真实感与实时性的平衡,利用3DS Max技术对场景进行优化。主要的优化手段如下:

采用近平面合并算法将三角形面片合并成多边形面片从而优化模型面数;通过Edit Mesh或者塌陷命令合并相同材质的模型从而优化模型数量;对贴图进行烘焙处理从而提高渲染速率;使用Optimize或MultiRes优化命令定量的对模型的面数及项点数进行控制。

同时还采用了细节层次技术(LOD技术),当相机距离物体模型较近时,将模型渲染至二维图片的像素量就越多;反之,其渲染的像素量就越少。

图4 虚拟数控机床和机器人

2. MES系统与虚拟场景融合大幅增强系统的真实感和专业性,实现智能工厂的完全仿真

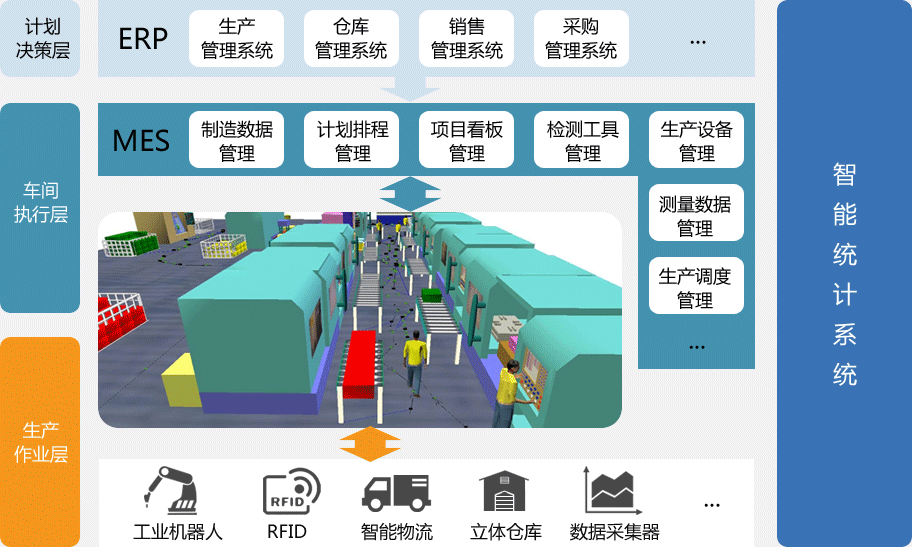

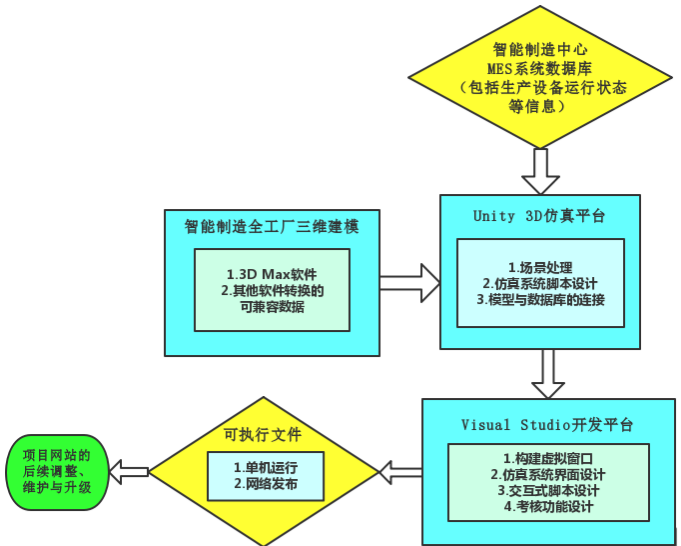

为了对工厂进行完全仿真,除了要仿真整个工厂的设施和布局之外,还要实现智能制造虚拟仿真工厂的数字化、智能化、信息化,形成闭环优化体系。

图5 MES系统的功能组成

将Unity 3D中的虚拟场景与加工中心已有的制造执行系统(MES)数据库实现连接:将System.Data.dll、System.Drawing.dll和MySql.Data.dll拷贝到Unity 3D工程目录下Assets文件中,在Unity 3D项目中创建C#脚本,使用Visual Studio 2015编辑该脚本,运行脚本,使虚拟场景与MES系统实现数据联动。

学生能够在虚拟场景中了解到整个智能生产过程,同时通过虚拟数据平台了解智能工厂的后台管理系统,熟悉整个生产过程的调度、分配、布局和优化,积累企业生产管理经验,为国家培养优秀的企业管理人才。

3.多人联机技术与进阶式虚拟实训考核模块相结合

为了满足教学特点的需要,将智能制造虚拟仿真教学系统开发为多人联机模式的教学系统。在Unity 3D的HLAPI服务器系统下,利用NetworkManager组件就可以完成一个简单的联网程序搭建,将学生与老师纳入到同一个局域网中,互相可以观察到每个人的操作,这样不仅能够使学生自主学习还可以相互学习。

同时在系统中设计了进阶式虚拟实训考核模式。进入虚拟工厂以后,由老师在虚拟场景中指导学生如何进行规范的虚拟装配操作,包括各个单元操作步骤规范、产品码垛封装流程规范、加工中心物料配送流程规范、物料出入库流程规范等。待老师讲解完毕,由学生在虚拟场景中独自操作,系统自动对其进行考核。

图6 指导老师对学生的装配操作进行考核

四.关键技术

1.虚拟仿真环境构建技术

通过综合运用各种建模技术、建模工具、图形库开发引擎、纹理映射技术、分形技术、粒子系统、多分辨率显示以及图形加速卡等软硬件技术对物体进行计算机建模,从而得到逼真的计算机视觉环境,并且能够流畅地显示和交互。

根据工厂的实际布局,收集整理规划图、效果图、现场照片等,然后设计相应的场景。利用三维建模软件,绘制与编辑样条线、车削、倒角等。绘制模型贴图,创建灯光系统烘焙贴图,将烘焙好贴图的模型导入Unity 3D进行下一步制作。最后按照实际工厂中设备的运行动态将模型的动画与实际数据进行绑定,实现数据联动,构建出虚拟环境。

2.虚拟仿真交互技术

除了场景模型的建立之外,交互操作也是虚拟仿真项目的关键。从组成上看,虚拟现实交互技术包括检测模块、反馈模块、传感器模块、控制模块以及建模模块等。在该系统中,主要采用了动态环境建模技术、实时三维图形生成技术、立体显示和传感器技术及系统集成技术。Unity3D负责整个场景中的交互功能开发,是将虚拟场景与用户连接在一起的开发纽带,协调整体虚拟仿真教学系统的工作与运转。

虚拟现实交互技术主要有以下四个特征:***8194;强烈的临场感、友好的交互性、多感知性、虚拟现实世界的自主性。

五.技术指标

1.单场景模型总面数保持在100万面以下;

2.贴图分辨率:重点模型贴图烘焙分辨率1024***13809;024,次要模型贴图烘焙分辨率256***13810;56或128***13809;28;

3.用户佩带VR头盔后,双眼分辨率要求2K以上,能够获得真实的虚拟画面;

4.画面帧数至少保证90帧/每秒,确保佩带头显的视觉舒适度;

5.系统延迟控制在20ms以内,实现流畅的操作体验,可以避免用户眩晕;

6.位置追踪系统要确保较高的精确度;

7.头部抖动误差小于0.3mm,保证系统稳定性同时,带给用户较强的沉浸感。

六.作品科学性分析

1.虚实场景最大限度无差别

完全按照国家标准和智能制造体系规范,实现高逼真度仿真,使虚拟场景与现实场景最大限度无差别。不同于生活中常见的VR产品,智能制造三维工厂的虚拟仿真具有严格的科学性和技术性标准。在产品的研发初期,多次实地考察智能制造生产车间,采访工厂相关负责人,拍摄大量实景照片。除此之外,本系统严格参考了工业信息化部和国家标准管理委员会共同组织制定的《国家智能制造标准体系建设指南(2018年版)》,整理了部分国内外智能制造工厂建设规划图,力求做到虚拟场景与现实场景无差别。利用三维建模软件,通过绘制模型、贴图、渲染烘焙等一系列步骤,经过多次的修改和调整,将场景细化到每一个机器人的运动轨迹、每一个车床的位置摆放、每一条AGV输送线路的规划等,精益求精,最终建立起了一套符合国家标准、智能制造体系规范的智能制造虚拟工厂。此场景相比较普通的模拟车间,有较高的真实性;相较于普通的计算机教学,拥有更好的沉浸感。

2.帮助学生建立智能制造整体架构

本系统是对全规模的智能制造工厂而非单个加工设备进行仿真,使学生在全而精的虚拟场景中体验并建立智能制造整体架构。目前在VR工训教学方面还没有定型产品并形成产业化结构,这也是导致我国VR机械类工程实训产业发展缓慢的原因。无论是在高校内还是在教育培训市场上流行的VR教具都是对单个机床、单个机械设备的装配操作甚至是单个零部件的拆装,少有向更大规模虚拟仿真工程实训教学方向的扩展。

智能制造虚拟现实仿真教学系统瞄准的是大多数中国高校在工程实训方面的共同需求。仿真模型包括厂房建筑结构、智能产线、立体仓库、机器人、AGV小车、布线、操作人员、MES系统等近100个模型,成功地实现了对智能工厂从硬件设施到企业管理的完全仿真。因此本产品具有广泛的适用性、包容性,可以帮助高校机械类学生建立智能制造的整体架构,为企业培养智能制造管理类人才。

3.系统具有广泛的可扩展性和技术兼容性

(1)以工训领域为依托向其他培训领域扩展

本系统可以以机械工训领域为依托向其他教育培训类领域扩展,服务更多专业的学生。本产品只需要更换三维模型的制作,便可以向其他高校教育培训领域扩展,比如VR化学实验领域、VR物理实验领域、VR生物实验领域、VR电气实训领域、VR建筑设计领域等等,具有广泛的使用前景。这样必将改变传统的高校实验教学模式,不仅可以在一定程度上降低实验成本,提高实验的安全性,还可以真正调动学生的主观能动性,乐于学习,善于学习,且可不断重复学习,真正提高大学生的动手能力。

(2)借助“VR+5G”模式使系统实现质的飞跃

在不久的将来可借助“VR+5G”模式使虚拟工训教学系统在真实感与实时性等方面实现质的飞跃。VR虚拟现实技术提升的关键就在于画面的分辨率和刷新率,而解决这一问题最根本的途径就是提高硬件设备的性能并加快数据的传输速率。如今我国本土企业华为率先开始了5G技术的大规模商用化,这将为中国VR技术的发展提供得天独厚的优势。本系统可以借助于VR+5G模式,大幅提高三维模型的逼真度、大幅增加渲染次数和图像的更新速率,给用户带来更满意的体验。“VR+5G”将推动高校虚拟工程实训产业快速发展。

4.不定期更新发布Web版系统

为了能够充分满足用户需求和完善系统缺陷,会不定期升级和发布Web版系统。本系统既有安装在电脑上的可执行文件.EXE,也有嵌入网页中的WebPlayer格式。后期会针对用户的需要和产品存在的缺陷,不断完善本产品,通过对先进制造业发展的跟踪不断在场景中加入新的智能制造虚拟设备,通过算法的不断改进来优化虚拟场景的真实感和实时性,通过对C#脚本的不断开发来完成更多复杂的装配操作,比如普通机床主轴箱的拆装、虚拟机器手臂的遥控操作等等,提高系统虚拟场景的沉浸感。

实验平台借鉴大规模在线课程的理念,结合虚拟现实、网络、网络协同技术,采用先进的软件定义网络与共享硬资源思想,实现虚拟仿真实验的开放、共享。

5.助力培养高技术人才以加快建设制造强国

(1)打破了传统的工程实训模式

智能制造虚拟仿真系统打破了“动嘴多动手少”“安全第一 ”的传统工程实训模式。相比于传统工程实训动辄需要投入近千万的资金用于场地建设、设备采购、设备维护、师资建设等等,本系统使学生的工程实训摆脱了时间和空间的限制,同时再也不必考虑实训中的安全问题。智能制造虚拟仿真系统的投入只有十万左右,而且后期系统升级与维护费用更是少之又少。学生可以在虚拟工厂中体验当今先进的智能制造生产加工技术,完成为提高实训技能而专门设计的加工装配操作,且可反复练习,不怕出错,以考核模块作为参考,不断改正,直到达到操作要求规范。这对于传统的工程实训模式可以说是一次革新。

(2)为建设制造强国输送更多优秀的机械类人才

智能制造虚拟仿真系统可以提高机械类学生专业技术水平,为建设制造强国输送更多优秀机械类智能制造人才。积极践行国家“建设制造强国”、“卓越工程师”培养中“创新驱动、质量为先、绿色发展、结构优化、人才为本”的理念,将智能制造虚拟仿真系统用于传统工程实训落后的各高校机械类专业的实训教学,或者作为辅助实训教学手段,提高高校机械类学生的实训操作技能,使其能够提前熟悉今后的工作环境,明确自己的职业定位,形成良好的职业发展规划。